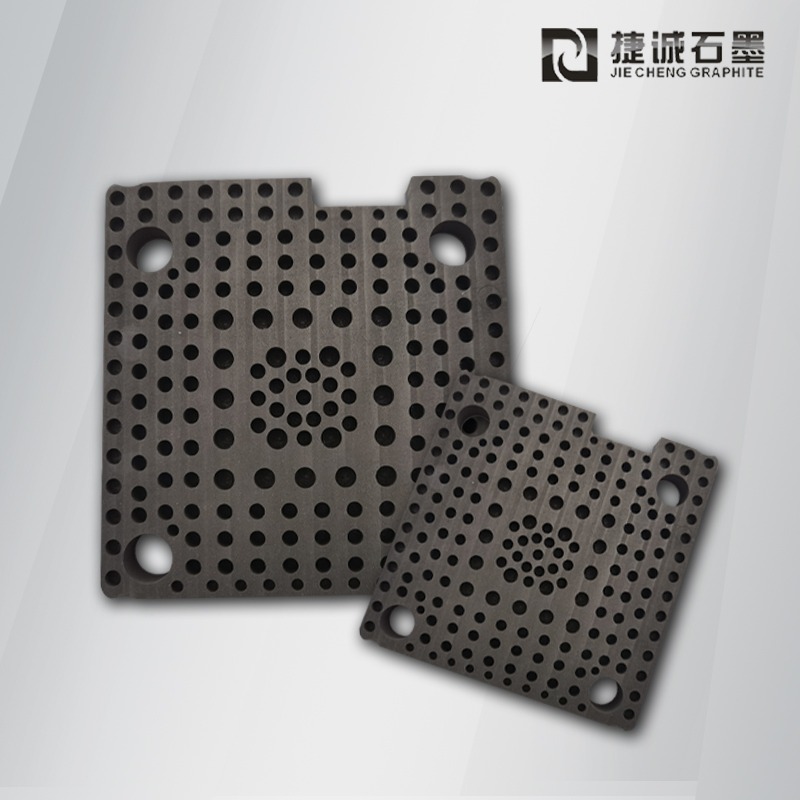

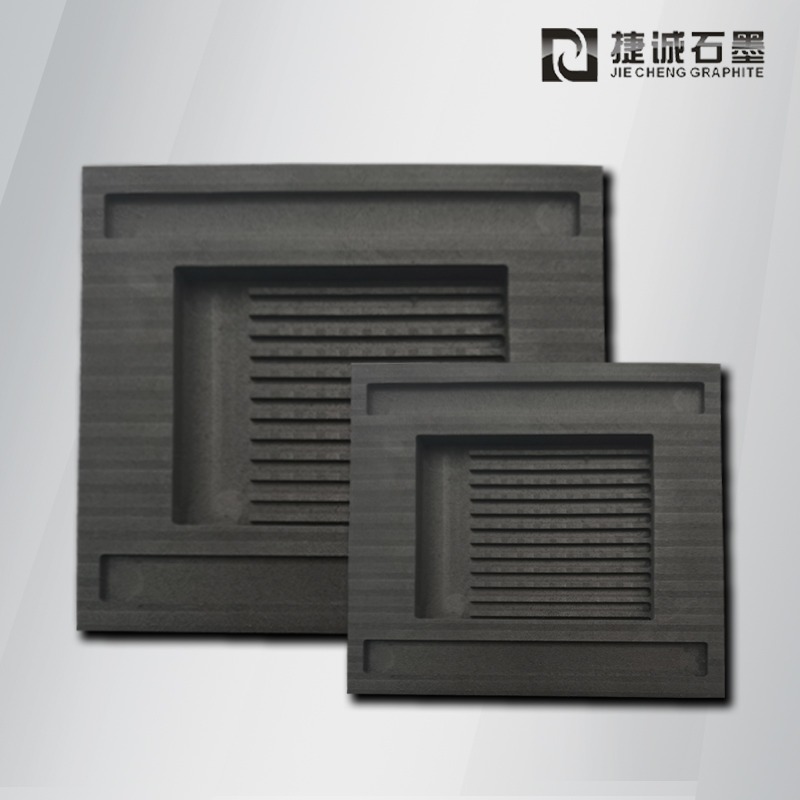

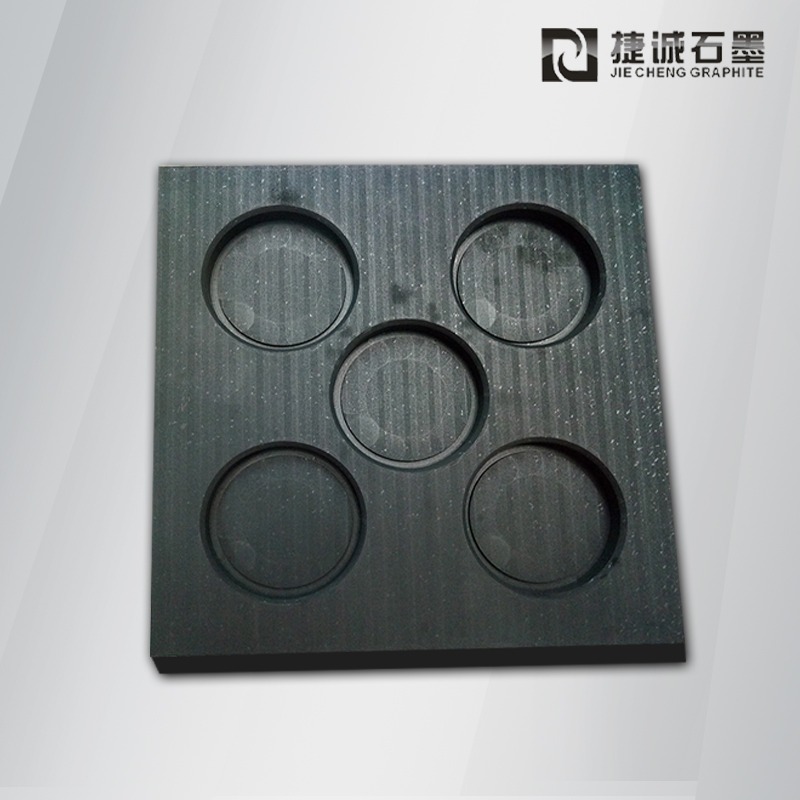

半導體燒結石墨載具,燒結石墨模具,電子燒結石墨模具,石墨模具,石墨治具,二極管封裝石墨模具

半導體燒結石墨載具的操作技術主要觸及模具的預處理、組裝、填充粉末、燒結參數設置、燒結進程監控以及冷卻和脫模等進程。以下是對這些操作技術的詳細解析:

一、模具預處理

清洗:對石墨載具進行徹底的清洗,去除外表的油污、灰塵等雜質,以保證模具在燒結進程中不受雜質影響,保證燒結質量。

二、模具組裝

部件識別:熟悉石墨載具的各個部件,如第一上壓頭、上石墨墊片、第二上壓頭、內石墨套筒、下石墨墊片、第二下壓頭、第一下壓頭號。

組裝次序:按照規劃要求依次組裝石墨載具的各個部件,保證各部件之間的緊密配合,防止在燒結進程中呈現漏粉或壓力不均的狀況。

三、填充粉末

粉末挑選:依據燒結工藝和產品要求挑選適宜的粉末資料。

填充方式:將待燒結的粉末資料均勻填充到石墨載具的反應室內,保證粉末的密度和分布滿意工藝要求。有時需求在粉末中加入必定量的粘結劑或其他添加劑,以進步成型效果和燒結性能。

四、燒結參數設置

溫度設置:依據待燒結資料的特性和工藝要求,設置適宜的燒結溫度。需求注意的是,當燒結溫度高于必定值(如1000℃或1500℃)時,或許需求運用碳氈包裹石墨模具以保護其不受高溫損傷。

壓力與時刻:設置適宜的燒結壓力和時刻,以保證粉末顆粒能夠充分結合成致密的金屬零件。

五、燒結進程監控

溫度監控:親近監控燒結設備的溫度,保證燒結進程在設定的溫度范圍內進行。

壓力監控:監控燒結進程中的壓力改變,保證壓力安穩且契合工藝要求。

狀況觀察:注意觀察模具和粉末的狀況,如有異常狀況(如漏粉、壓力不均等)應及時處理。

六、冷卻與脫模

冷卻方式:燒結完成后,將石墨載具從燒結設備中取出,并進行天然冷卻或強制冷卻。冷卻速度要依據資料的特性和工藝要求來確認,以避免因冷卻過快而導致資料開裂等問題。

脫模操作:待模具冷卻至室溫后,進行脫模操作。由于石墨模具具有良好的潤滑性和耐高溫性,脫模一般比較簡單。但在操作進程中仍要小心翼翼,避免損壞燒結后的制品。

綜上所述,半導體燒結石墨載具的操作技術需求掌握模具的預處理、組裝、填充粉末、燒結參數設置、燒結進程監控以及冷卻和脫模等關鍵進程。這些技術關于保證燒結進程的安穩進行和獲得高質量的燒結產品至關重要。